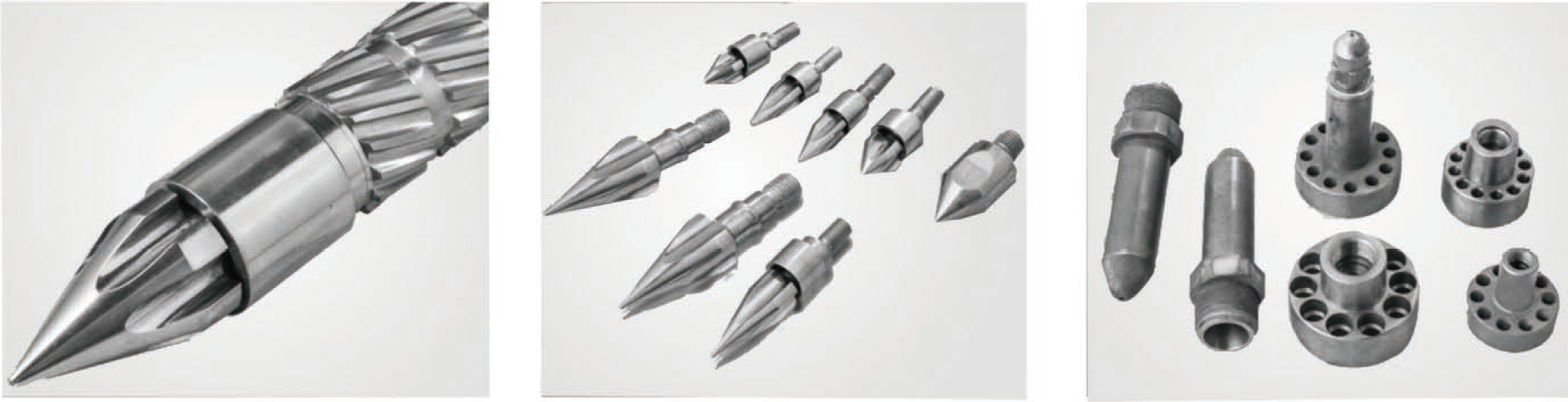

PE PP ynjeksjefoarmjende skroefloop

1. Hurdens nei ferhurding en tempering: HB280-320

2. Nitride hurdens: HV920-1000

3. Nitrided kastdjipte: 0.50-0.80mm

4. Nitrided brosheid: minder as klasse 2

5. Oerflak rûchheid: Ra 0.4

6. Skroefrjochtheid: 0,015 mm

7. Oerflakferchrominghurdens nei nitriding: ≥900HV

8. Chromium-plating djipte: 0.025 ~ 0.10 mm

9. Legeringshurdens: HRC50-65

10. Legeringsdjipte: 0.8~2.0 mm

De skroefloop fan in ynjeksjefoarmmasine spilet in wichtige rol yn it ynjeksjefoarmproses fan PE (polyethyleen) en PP (polypropyleen) materialen. De tapassing yn dizze twa materialen wurdt hjirûnder neamd: Smelten en mingen fan materialen: De skroefloop giet troch de rotearjende skroef en it ferwaarmingsgebiet om de PE- of PP-dieltsjes folslein te ferwaarmjen en te komprimearjen om se te smelten ta in streambere smelt. Tagelyk kin it minggebiet yn 'e skroefloop de materialen fan ferskate dieltsjes evenredich mingje om te foldwaan oan 'e easken fan spesifike produkten. Druk en ynjeksje: Under de aksje fan 'e skroefloop wurdt it smelte PE- of PP-materiaal yn 'e malholte ynjektearre om de winske produktfoarm te foarmjen. De druk en ynjeksjesnelheid fan 'e skroefloop kinne oanpast wurde neffens produkteasken om de kwaliteit fan ynjeksjefoarmprodukten te garandearjen. Temperatuerkontrôle en koeling:

De skroefloop is meastentiids foarsjoen fan in temperatuerkontrôlesysteem om te soargjen dat it smelte materiaal op in passende temperatuer bliuwt. Tagelyk, nei't it ynjeksjefoarmjen foltôge is, moat it produkt troch in koelsysteem gean om it materiaal te stollen en syn foarm te behâlden.

Kontrôle en monitoaring fan it ynjeksjefoarmproses: De skroefloop is meastentiids foarsjoen fan in kontrôle- en monitoaringssysteem om parameters lykas temperatuer, druk en ynjeksjesnelheid te kontrolearjen en se oan te passen as nedich. Dit draacht by oan in konsekwinte produktkwaliteit en produksjeeffisjinsje.

Koartsein, de skroefloop fan 'e ynjeksjefoarmmasine spilet in fitale rol yn it ynjeksjefoarmproses fan PE- en PP-materialen, en soarget derfoar dat de materialen folslein smelte en mingd wurde, en dat krekte kontrôle oer it ynjeksjefoarmproses berikt wurdt om ynjeksjefoarmprodukten fan hege kwaliteit te produsearjen.