Skroefgieten brûkt in rotearjende skroef om plestik te smelten en te mingen foar it ynjeksjearjen. Plunger-ynjeksjegieten is basearre op in plunjer dy't smelte plestik direkt yn 'e mal drukt. Fabriken kieze faak in skroefloop foar plestik ynjeksjegieten foar bettere materiaalminging. Guon brûke inTwilling plestik skroeffatof inBlaasjende skroeffat. Ienige plestik skroeffatfabrikenfokus op presyzje en konsistinsje.

Oersjoch fan skroefinjeksjefoarmjen

Hoe skroefynjeksjefoarmjen wurket

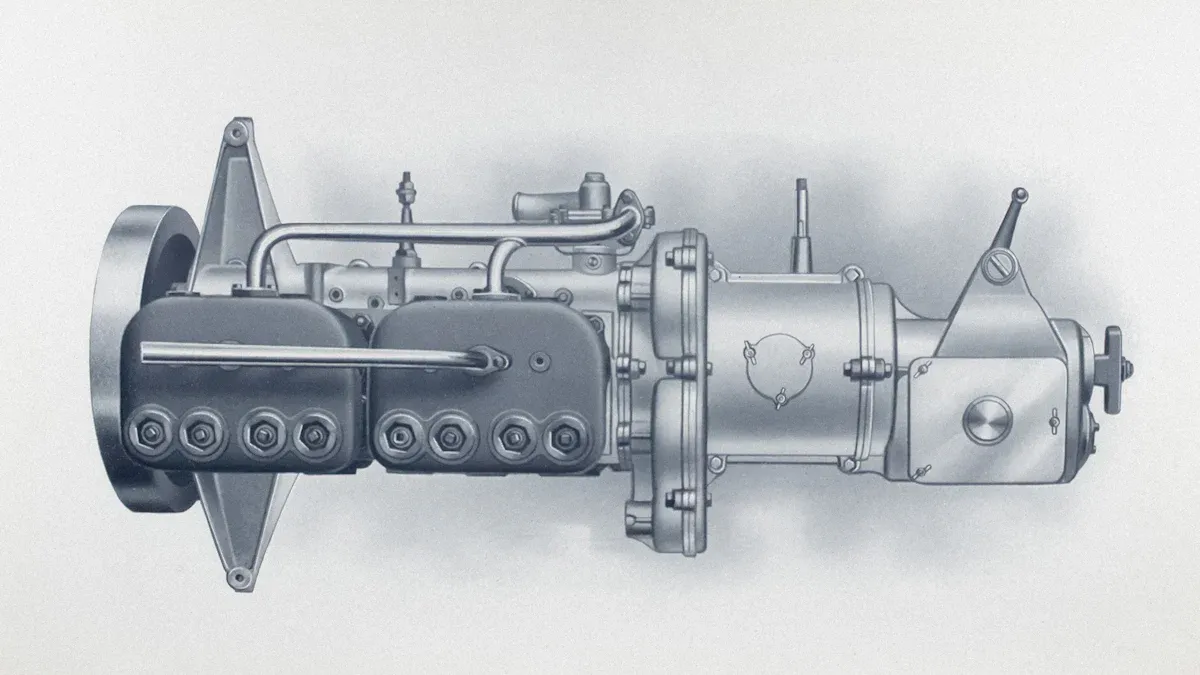

Skroef ynjeksjefoarmjenbrûkt in rotearjende skroef yn in ferwaarme loop. De skroef lûkt plestik pellets út in hopper en beweecht se nei foaren. As de skroef draait, smelt er it plestik troch wriuwing en waarmte. It smelte plestik sammelet him oan 'e foarkant fan 'e loop. As genôch materiaal sammele is, drukt de skroef it smelte plestik yn 'e mal. Dit proses soarget foar in evenredige smelting en minging. De skroefloop foar plestik ynjeksjefoarmjen spilet in wichtige rol yn dit systeem troch krekte kontrôle oer temperatuer en druk te jaan.

Wichtige funksjes en foardielen

Skroefspuitgieten biedt ferskate foardielen:

- Konsekwint mingen en smelten fan materialen

- Hege produksjesnelheid en effisjinsje

- Fermogen om in breed oanbod fan plestik te behanneljen

- Krekte kontrôle oer shotgrutte en ynjeksjedruk

Opmerking: Fabriken kieze dizze metoade faak fanwegen syn betrouberens en fermogen om komplekse ûnderdielen mei krappe tolerânsjes te produsearjen.

Algemiene applikaasjes

Fabrikanten brûke skroefspuitgieten yn in protte yndustryen. Guon mienskiplike produkten binne:

- Auto-ûnderdielen

- Behuizingen foar konsuminte-elektroanika

- Medyske apparaatûnderdielen

- Ferpakkingskonteners

Dizze metoade stipet sawol produksje yn grutte hoemannichten as detaillearre ûnderdielûntwerpen.

Plestik ynjeksjefoarmjen skroeffat

Rol yn it ynjeksjeproses

DeSkroefloop fan plestik ynjeksjefoarmjenspilet in sintrale rol yn it ynjeksjefoarmproses. It hâldt de rotearjende skroef fêst dy't plestik pellets nei foaren beweecht. As de skroef draait, makket it wriuwing en waarmte. Dizze aksje smelt it plestik evenredich. De skroef drukt dan it smelte plestik nei de foarkant fan 'e loop. As genôch materiaal sammele is, spuit de skroef it yn 'e mal. Dit proses soarget derfoar dat it plestik de juste temperatuer en konsistinsje berikt.

De skroefloop foar plestik ynjeksjefoarmjen helpt de snelheid en druk fan 'e ynjeksje te kontrolearjen. Dizze kontrôle makket it mooglik foar fabriken om ûnderdielen te produsearjen mei hege krektens en werhelberens.

Oerwagings foar ûntwerp en produksje

Yngenieursûntwerp de skroefloop fan plestik ynjeksjefoarmjenom ferskate soarten plestik te behanneljen. Se selektearje materialen dy't wjerstân biede tsjin slijtage en korrosje. De loop moat hege temperatueren en druk wjerstean. Presyzjebewerking soarget derfoar dat de binnenkant fan 'e loop glêd is. Dit glêde oerflak helpt de skroef plestik te ferpleatsen sûnder te plakjen.

Fabrikanten brûke avansearre apparatuer om de skroefloop foar plestik ynjeksjefoarmjen te produsearjen. Se brûke faak CNC-masines en waarmtebehannelingsovens. Dizze stappen ferbetterje de sterkte en duorsumens fan 'e loop. Soarchfâldige testen kontrolearje dat elke loop foldocht oan strange kwaliteitsnormen.

- Wichtige ûntwerpfaktoaren omfetsje:

- Lengte en diameter fan 'e barrel

- Soart stiel of legearing brûkt

- Metoaden foar oerflakbehanneling

In goed ûntworpen skroefloop foar ynjeksjefoarmjen fan plestik stipet effisjinte produksje en in lange libbensdoer.

Oersjoch fan ynjeksjefoarmjen mei plunjer

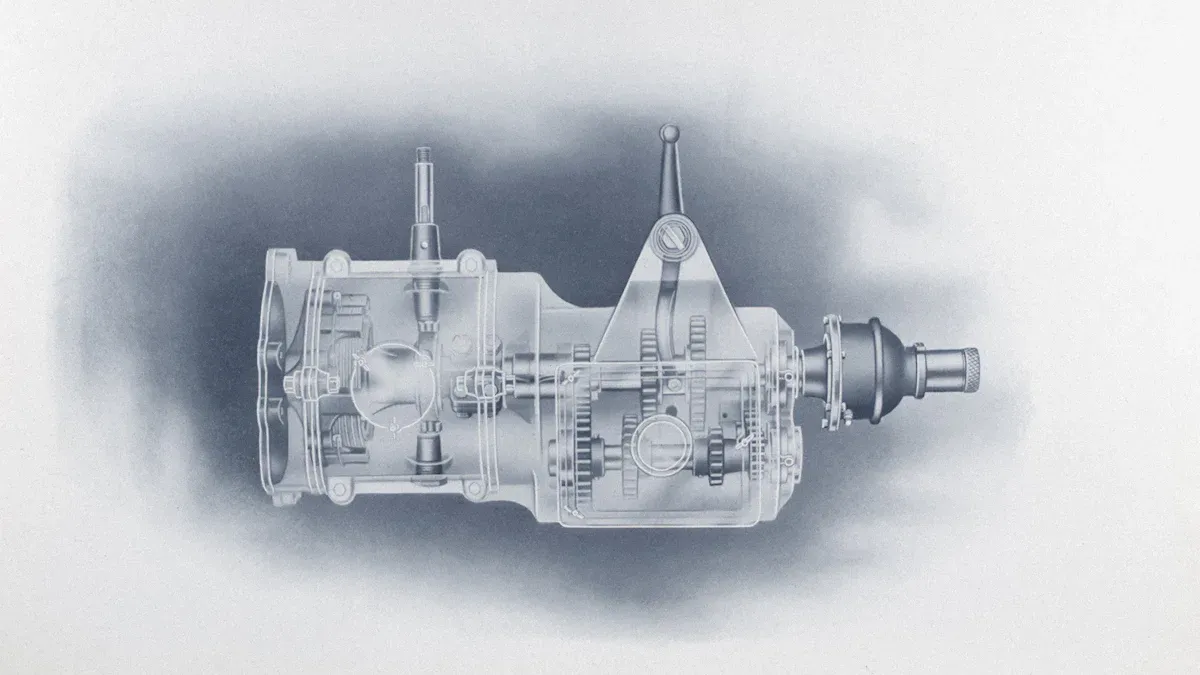

Hoe wurket Plunger-ynjeksjefoarmjen

Plunger-ynjeksjefoarmjen brûkt in ienfâldich meganisme. In ferwaarme loop hâldt it plestik materiaal fêst.masineferwaarme it plestik oant it sêft wurdt en klear foar foarmjaan. In plunjer, dy't derút sjocht as in piston, drukt it smelte plestik nei foaren. De plunjer twingt it plestik yn 'e malholte. De mal foarmet it plestik ta it einprodukt. It proses minget it plestik net sa folle as in skroefsysteem docht. De plunjer beweecht yn in rjochte line en oefenet direkt druk út.

Opmerking: Plunger-ynjeksjefoarmjen wurket it bêste foar basisfoarmen en minder komplekse ûnderdielen.

Wichtige funksjes en foardielen

Plunger-ynjeksjefoarmjen biedt ferskate unike funksjes:

- Ienfâldich masine-ûntwerp

- Legere earste apparatuerkosten

- Maklike operaasje en ûnderhâld

- Geskikt foar lytse produksjeruns

Dizze metoade biedt in goede kar foar fabriken dy't ienfâldige plestik ûnderdielen produsearje moatte. It proses brûkt minder bewegende ûnderdielen, wat de ûnderhâldsbehoeften ferminderje kin. Operators kinne de masine ynstelle en brûke mei basistraining.

Algemiene applikaasjes

Fabriken brûke plunjerspuitgieten foar spesifike produkten. Guon gewoane foarbylden binne:

- Elektryske skeakeldeksels

- Ienfâldige plestik boartersguod

- Basis húshâldlike artikels

- Lytse auto-ûnderdielen

Dizze metoade past it bêste foar items dy't gjin hege presyzje of komplekse foarmen fereaskje. In protte fabrikanten kieze plunjerspuitgieten foar koarte produksjeruns of by it wurkjen mei basis plestik materialen.

Direkte ferliking fan skroef- en plunjerynjeksjefoarmjen

Prosesferskillen

Skroef- en plunjerspuitgieten brûke ferskate metoaden om plestik ûnderdielen te foarmjen. Skroefspuitgieten brûkt inrotearjende skroefom plestik te smelten, te mingen en yn 'e mal te drukken. De skroef beweecht it materiaal foarút wylst it ferwaarme en minget. Dit proses soarget foar in unifoarme smelt en konsekwinte kwaliteit.

Ynjeksjefoarmjen mei plunjer brûkt in rjochtút bewegende plunjer. De plunjer drukt al smelte plestik yn 'e mal. It proses minget it materiaal net safolle. De plunjer beweecht yn ien rjochting en oefenet direkt druk út.

Tip: Fabriken kieze faak skroefynjeksjefoarmjen foar komplekse ûnderdielen, om't it plestik evenredig mingt en smelt.

Prestaasjeferskillen

De prestaasjes ferskille tusken dizze twa metoaden. Skroefynjeksjefoarmjen leveret hege presyzje en werhelberens. De skroef kontrolearret de hoemannichte plestik en de snelheid fan ynjeksje. Dizze kontrôle helpt fabriken om ûnderdielen te meitsjen mei krappe tolerânsjes en glêde oerflakken.

Ynjeksjefoarmjen mei plunjer wurket it bêste foar ienfâldige foarmen. It proses biedt net itselde nivo fan kontrôle. Underdielen kinne mear fariaasje yn grutte en ôfwerking sjen litte. Plunjersystemen rinne meastentiids op legere snelheden en kinne detaillearre ûntwerpen miskien net sa goed behannelje.

- Skroef ynjeksjefoarmjen:

- Hege krektens

- Snelle syklustiden

- Konsekwinte resultaten

- Plunger ynjeksjefoarmjen:

- Basiskrektens

- Stadiger syklusen

- Bêst foar ienfâldige ûnderdielen

Ferskillen yn materiaalôfhanneling

Materiaalbehanneling spilet in wichtige rol yn beide metoaden. Skroefspuitgieten behannelet in breed skala oan plestik. De skroef mingt kleurstoffen en tafoegings yn it plestik. Dizze minging soarget foar in evenredige kleur en eigenskippen yn it heule ûnderdiel.

Ynjeksjefoarmjen mei plunjer mingt materialen net sa goed. De plunjer drukt it plestik nei foaren sûnder it te mingen. Dizze metoade wurket it bêste mei basismaterialen en ienkleurige kleuren.

| Eigenskip | Skroef ynjeksjefoarmjen | Plunger ynjeksjefoarmjen |

|---|---|---|

| Materiaalminging | Treflik | Beheind |

| Tafoege ferdieling | Unifoarm | Uneven |

| Kleurkonsistinsje | Heech | Matich |

Kosten- en ûnderhâldsferskillen

Kosten en ûnderhâld ferskille ek tusken dizze twa metoaden. Skroefspuitgietmasines kostje faak mear yn oanskaf. Se brûke avansearre ûnderdielen en fereaskje betûfte operators. Se produsearje lykwols ûnderdielen rapper en mei minder ôffal. Underhâld kin omfetsjeit kontrolearjen fan 'e skroef en de loopfoar dragen.

Ynjeksjefoarmmasines mei plunjers kostje minder yn oanskaf. It ûntwerp is ienfâldich en maklik te ûnderhâlden. Operators kinne de masines fluch leare te brûken. Underhâld omfettet meastentiids minder stappen, lykas it kontrolearjen fan 'e plunjer en de ôfslutingen.

Opmerking: Fabriken moatte sawol de earste ynvestearring as de lange-termyn eksploitaasjekosten beskôgje by it kiezen fan in metoade.

Foar- en neidielen tabel

It kiezen fan 'e juste ynjeksjefoarmmetoade hinget ôf fan it begripen fan 'e sterke en swakke punten fan elk proses. De tabel hjirûnder markearret de wichtichste foar- en neidielen fan skroef- enplunjer ynjeksjefoarmjenDizze ferliking helpt fabrikanten om ynformearre besluten te nimmen foar har produksjebehoeften.

| Eigenskip | Skroef ynjeksjefoarmjen | Plunger ynjeksjefoarmjen |

|---|---|---|

| Foardielen | - Uitstekende materiaalminging - Hege produksjesnelheid - Presise skotkontrôle - Behannelet komplekse ûnderdielen - Konsekwinte kwaliteit | - Ienfâldich masine-ûntwerp - Legere earste kosten - Maklik te betsjinjen - Geskikt foar lytse runs - Minder bewegende ûnderdielen |

| Neidielen | - Hegere earste ynvestearring - Fereasket betûfte operators - Mear komplekse ûnderhâld | - Beheinde materiaalminging - Legere presyzje - Stadiger syklustiden - Bêst foar basisfoarmen |

Tip: Skroefspuitgieten is geskikt foar produksje fan grutte folumes en detaillearre ûnderdielen. Plungerspuitgieten is geskikt foar ienfâldige produkten en koarte oplagen.

Fabrikanten kieze faak foar skroefynjeksjefoarmjen fanwegen syn fermogen om hege kwaliteit, komplekse ûnderdielen te produsearjen mei snelheid en konsistinsje. Plunger-ynjeksjefoarmjen bliuwt in praktyske kar foar basisartikelen en as budzjet of ienfâld it wichtichst is. Elke metoade biedt unike foardielen, dus soarchfâldige evaluaasje soarget foar de bêste fit foar spesifike produksjedoelen.

De juste ynjeksjefoarmmetoade kieze

It kiezen fan de bêste ynjeksjefoarmmetoade hinget ôf fan ferskate wichtige faktoaren. Elke fabryk moat rekken hâlde mei syn unike produksjebehoeften foardat se in beslút nimt. Produktûntwerp, materiaaltype en produksjevolume spylje allegear in rol yn dizze kar.

- Produktkompleksiteit:

Skroef ynjeksjefoarmjenwurket goed foar ûnderdielen mei detaillearre foarmen of krappe tolerânsjes. Plunger-ynjeksjefoarmjen past by ienfâldige ûntwerpen. - Produksjevolume:

Skroefspuitgieten is geskikt foar produksje yn grutte hoemannichten. Dizze metoade biedt snelheid en konsistinsje. Plungerspuitgieten is geskikt foar lytse partijen of prototypes. - Materiaal easken:

Guon plestiken moatte yngeand mingd wurde foar kleur of tafoegings.It skroefsysteemsoarget foar bettere minging. It plunjersysteem behannelet basismaterialen. - Budzjet en ûnderhâld:

Fabriken mei beheinde budzjetten kinne kieze foar plunjerspuitgieten. Dizze metoade hat legere ynisjele kosten. Skroefynjeksjegieten fereasket in hegere ynvestearring, mar leveret effisjinsje op lange termyn.

Tip: Pas de foarmmetoade altyd oan by de easken fan it produkt en de doelen fan 'e fabryk.

De tabel hjirûnder jout in gearfetting fan 'e wichtichste oerwagings:

| Faktor | Skroef ynjeksjefoarmjen | Plunger ynjeksjefoarmjen |

|---|---|---|

| Komplekse ûnderdielen | ✅ | ❌ |

| Heech folume | ✅ | ❌ |

| Materiaalminging | ✅ | ❌ |

| Legere earste kosten | ❌ | ✅ |

Soarchfâldige evaluaasje soarget foar de juste kar. De juste metoade liedt ta bettere produkten en effisjinte produksje.

Skroef- en plunjerspuitgieten biedt unike foardielen foar ferskate projekten. It kiezen fan 'e juste metoade hinget ôf fan ferskate faktoaren:

- Kontrolearje de behoeften fan produksjevoluminten.

- Kontrolearje materiaalspesifikaasjes.

- Undersykje de kompleksiteit fan ûnderdielen.

- Ynspektearje de mooglikheden fan leveransiers.

- Analysearje kostenfaktoaren.

Soarchfâldige evaluaasje soarget foar de bêste resultaten foar elk produksjedoel.

FAQ

Wat is it wichtichste foardiel fan skroefspuitgieten?

Skroef ynjeksjefoarmjensoarget foar poerbêste materiaalminging. Dizze metoade makket konsekwinte ûnderdielen mei hege presyzje. Fabriken kieze it faak foar komplekse foarmen en grutte produksjeruns.

Kin plunjer-ynjeksjefoarmjen kleurde plestik behannelje?

Plunger ynjeksjefoarmjenkin kleurde plestik brûke. It mingt lykwols net sa lykmatig kleurstoffen as skroefsystemen. Kleurferdieling kin minder unifoarm lykje yn ôfmakke ûnderdielen.

Hoe kiest in fabryk tusken skroef- en plunjer-ynjeksjefoarmjen?

In fabryk beoardielet produktkompleksiteit, produksjevolume en materiaalbehoeften. Skroefsystemen binne geskikt foar detaillearre wurk mei hege folume. Plunjermasines passe by ienfâldige foarmen en lytse partijen.

Pleatsingstiid: 16 july 2025