Ik sjoch hoeIenkele skroeffettentransformearje plestikrecycling. As ik in ien-skroeffat brûk foar it recyclen fan granulaasje, fernim ik bettere smeltkwaliteit, stabile minging en minder slijtage. MynPlestik Extruder Foar Plestik Recyclingrint glêder. Mei krekte temperatuer en skroefsnelheid, mynEkstruder foar plestikrecyclingberikt hegere útfier en pelletkwaliteit.

- Smeltflux

- Skroefsnelheid

- Barreltemperatuer

- Behear fan skuorspanning

Wichtige meganismen dy't effisjinsje oandriuwe

Ferbettere smelthomogenisaasje

As ik myn recycling-extruder betsjinje, rjochtsje ik my op it berikken fan in unifoarme smelting. Smelthomogenisaasje betsjut dat it plestik goed minget as it smelt, sadat elke pellet deselde kwaliteit hat. Ik haw leard datit kontrolearjen fan smelttemperatuer en streamis essensjeel. Undersyk nei plestik lykas nylon en polypropyleen lit sjen dat as ik de smelt unifoarm hâld, ik bettere recyclede pellets krij. As de smelt net konsekwint is, kin it recyclede plestik swak of bros wurde.

Ik sjoch it ferskil yn pelletkwaliteit as ik in ien-skroeffat brûk dy't ûntworpen is foar bettere minging. Bygelyks, ûndersyk nei homogenisaasje fan skuorjende pellets yn smelte-steat lit sjen dat mingen mei hege skuorjende pellets yn ien-skroeffaten de fysike en termyske uniformiteit fan recycled plestik ferbetteret. Dit proses ferminderet fersmoarging en feroaret de polymeerstruktuer op in manier dy't helpt by fierdere recyclingstappen. Ik fernim dat myn recycled pellets minder defekten en bettere prestaasjes hawwe as de smelt homogeen is.

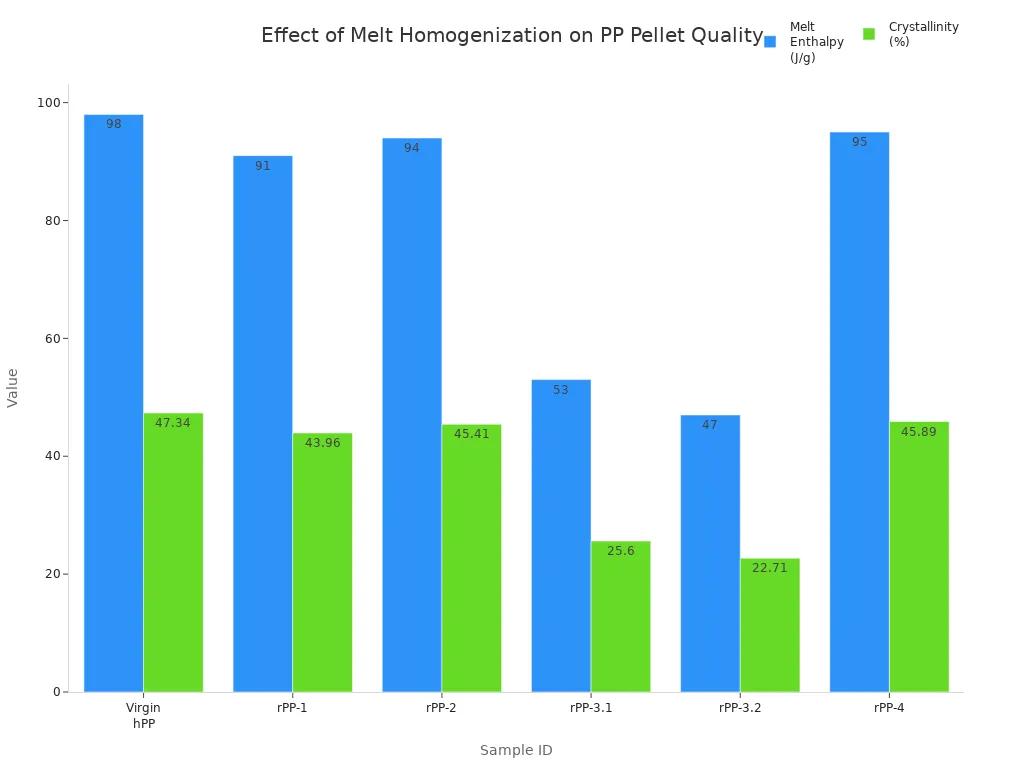

De sifers stypje wat ik yn myn wurkpleats sjoch. As ik recycled polypropyleen-monsters fergelykje, lykje dy mei hegere kristalliniteit en smeltenthalpy mear op virgin plestik en prestearje se ek mear as nij plestik. Hjir is in tabel dy't sjen lit hoe't ferskate ferwurkingsomstannichheden de kwaliteit fan 'e pellets beynfloedzje:

| Foarbyld-ID | Smeltenthalpy (J/g) | Kristaliniteit (%) |

|---|---|---|

| Virgin homopolymeer PP (hPP) | 98 | 47.34 |

| Recycled PP-1 (rPP-1) | 91 | 43.96 |

| Recycled PP-2 (rPP-2) | 94 | 45.41 |

| Recycled PP-3.1 (rPP-3.1) | 53 | 25.60 |

| Recycled PP-3.2 (rPP-3.2) | 47 | 22.71 |

| Recycled PP-4 (rPP-4) | 95 | 45.89 |

Ik stribje altyd nei resultaten lykas rPP-1, rPP-2, en rPP-4, dy't ticht by virgin PP lizze. Legere wearden, lykas rPP-3.1 en rPP-3.2, fertelle my dat de smelt net goed mingd wie of fersmoarge wie.

As ik de smeltstream en it mingen kontrolearje, sjoch ik ek bettere meganyske eigenskippen yn it einprodukt. Myn recyclede pellets strekke har út en hâlde hast like goed stand as nij plestik, wat betsjut dat ik se brûke kin yn mear easken steld tapassingen.

Optimalisearre skroefgeometry

De foarm en it ûntwerp fan 'e skroef yn myn extruder meitsje in grut ferskil. Ik haw ferskate skroefgeometrieën besocht en opmurken hoe't se ynfloed hawwe op enerzjyferbrûk, smeltkwaliteit en útfier. As ik in skroef mei de juste geometry brûk, krij ik in konsekwintere minging en in hegere trochfier. Ik brûk ek minder enerzjy, wat jild besparret en slijtage oan myn apparatuer ferminderet.

- Skroefgeometry beynfloedet hoefolle enerzjy ik nedich haw en hoe stabyl de smelttemperatuer bliuwt.

- It ferheegjen fan de skroefsnelheid kin it enerzjyferbrûk ferminderje, mar it ûntwerp fan 'e skroef moat oerienkomme mei it materiaal.

- Barriêreskroeven en mingelementen helpe de smelttemperatuer evenredich te hâlden en it mingen te ferbetterjen.

- Guon skroefûntwerpen litte my de extruder rapper rinne sûnder kwaliteit te ferliezen.

- De juste skroefgeometry brengt enerzjy-effisjinsje yn lykwicht mei hege útfier en goede smeltkwaliteit.

Ik haw sjoen dat barriêreskroeven, dy't fêst en smelte plestik skiede, my tastean om mei hegere snelheden te rinnen en mear útfier te krijen. Ik moat lykwols de trochfier yn 'e gaten hâlde om de smelt unifoarm te hâlden. It mingen fan eleminten lykas de Maddock-skuorseksje jout my bettere homogenisaasje, wat minder defekten yn myn pellets betsjut.

Hjir is in rappe ferliking fan skroeftypen en har effekten:

| Skroefgeometry | Mingkonsistinsje (homogeniteit) | Trochfier | Notysjes |

|---|---|---|---|

| Barriêreskroeven | Goed by hege trochfier, fereaskje soarchfâldige kontrôle | Heech | Bêst foar grutte partijen, pas op foar ûngelikense minging by heul hege snelheden |

| Trije-seksjes skroeven | Stabyl, mar legere trochfier | Matich | Goed foar stabile produksje, minder fleksibel |

| Mingde eleminten | Uitstekende homogenisaasje | Fariearret | Maddock-skjirre jout de bêste minging, foaral foar hurde plestik |

Ik kies altyd de skroefgeometry dy't oerienkomt mei it plestik dat ik recycle. Op dizze manier krij ik de bêste lykwicht tusken snelheid, kwaliteit en enerzjyferbrûk.

Avansearre barrelmaterialen

It materiaal fan 'e skroefloop is like wichtich as it ûntwerp. Ik fertrou op lopen makke fan heechweardige legearingstiel lykas 38CrMoAl, dy't sterkte en taaiheid biede. As ik lopen mei nitride oerflakken brûk, sjoch ik in grutte sprong yn hurdens. Dit betsjut dat myn apparatuer langer meigiet, sels as ik abrasive of fersmoarge plestik ferwurkje.

- Legearre stielen lykas 38CrMoAlA en AISI 4140 jouwe my de duorsumens dy't ik nedich bin.

- Poedermetallurgystielen biede noch bettere wearze- en korrosjebestriding.

- Nitridingbehannelingen ferheegje de oerflakhurdens, en berikke faak HV900 of mear.

- Bimetallyske coatings, lykas wolfraamkarbid, beskermje tsjin abrasive fillers.

- Chromiumplating foeget in oare laach fan beskerming ta tsjin roest en wearze.

Ik haw opmurken dat as ik fetten brûk mei dizze avansearre materialen en coatings, ik minder tiid en jild besteegje oan ûnderhâld. Myn extruder rint langer tusken ûnderhâldsyntervallen, en ik hoech my net safolle soargen te meitsjen oer storingen. Dizze betrouberens lit my my rjochtsje op it produsearjen fan recyclede pellets fan hege kwaliteit.

Tip:Altyd oerienkomme mei debarrelmateriaaloan de soarten plestik en tafoegings dy't jo ferwurkje. Sterkere materialen en coatings betelje har út as jo omgean mei skurend of mingd plestikôffal.

Troch ferbettere smelthomogenisaasje, optimalisearre skroefgeometry en avansearre barrelmaterialen te kombinearjen, berikke ik hegere effisjinsje en bettere resultaten yn myn plestikrecyclingoperaasje. Dizze meganismen wurkje gear om konsekwinte kwaliteit, hegere útfier en legere kosten te leverjen.

Oplosse fan gewoane útdagings foar recycling

Oanpakken fan fersmoarging en fariabele feedstock

As ik myn recyclingoperaasje útfiere, haw ik alle dagen te krijen mei ûnfoarspelbere grûnstoffen. Guon batches befetsje skjin, unifoarm plestik. Oaren komme oan mingd mei smoargens, metaal of focht. Ik wit dat unregelmjittich foarme remaling-dieltsjes in legere bulkdichtheid hawwe as nije pellets. Dit ferminderet de trochfier en makket dat myn extruder hurder wurket. As ik dizze problemen net oanpak, sjoch ik hegere smelttemperatueren en in fermindere pelletkwaliteit.

Ik fertrou op myn ienige skroefloop om dizze útdagings oan te kinnen. De optimalisearre feedzone-geometrie, benammen fergrutte feedpockets, ferbetteret it fieden en it transport fan fêste stoffen. Dit ûntwerp foarkomt materiaalstagnaasje en hâldt de stream stabyl. Ik fernim dat myn extruder de smeltkwaliteit behâldt, sels as ik mingde of fersmoarge plestik ferwurkje.

Hjir binne de wichtichste útdagings dy't ik tsjinkom by it recyclen fan plestik:

- Unregelmjittige regrindfoarmen en lege bulkdichtheid

- Fermindere trochfier en effisjinsje

- Hegere smelttemperatueren en smelle ferwurkingsfinsters

- Fersmoarging en materiaaldegradaasje

- Ferwurkingsfariabiliteit mei mingde plestik

Myn ien-skroefloop helpt my dizze problemen te oerwinnen. Ik sjoch bettere fiedingseffisjinsje, in konsekwinte materiaalstream en in leger enerzjyferbrûk. Dizze technology stelt my yn steat om in breder skala oan recycled plestik te ferwurkjen sûnder kwaliteit op te offerjen.

Ik fergelyk faak ienskroef-ekstruders mei dûbelskroef-ekstruders. Twillingskroefmasines biede poerbêste minging en ûntgassen, mar se hawwe muoite mei hege druk en fersmoarging. Ienskroef-ekstruders, lykas dy fan my, kinne filterintensive recycling oan en tolerearje fersmoarging better. Hjir is in koarte ferliking:

| Eigenskip | Ien-skroef-ekstruder | Twillingskroefekstruder |

|---|---|---|

| Ming-effisjinsje | Matige minging, beheinde homogenisaasje | Uitstekende minging, yntinsive distributive/dispersive aksje |

| Temperatueruniformiteit | Matich, gefoelich foar hjitte/kâlde plakken | Heech unifoarme ferdieling fan smelttemperatuer |

| Utfierstabiliteit | Goed, kin pulsaasje hawwe | Konsekwinte, stabile útfier |

| Materiële alsidichheid | Bêst foar homogene, ûnferfalske materialen | Behannelet tafoegings, mingsels, fersmoarge feedstocks |

| Untgasingsfermogen | Beheind of gjin | Heech, mei fakuümpoarten en fentilaasjegebieten |

| Ideale gebrûksgefal | Lytsskalige, suvere virgin ABS | Yndustriële skaal, spesjaliteit, kleurde, recycled ABS |

Ik kies ien-skroeffetten fanwegen harren hege-drukmooglikheden en bettere tolerânsje foar fersmoarging. Dizze beslissing helpt my djoere reparaasjes te foarkommen en hâldt myn recyclingline soepel rinnende.

Fermindering fan slijtage fan abrasive materialen

Skuurjende plestik en fillers, lykas glêstrieds, talk en kalsiumkarbonaat, foarmje in grutte útdaging yn myn fabryk. Dizze materialen ferslite skroeven en lopen fluch. Ik ferfong faak ûnderdielen, wat de downtime en kosten fergrutte.

No brûk ik ien-skroeflopen mei avansearre oerflakbehannelingen en coatings. Myn loop hat in nitride oerflak en bimetallyske legearinglagen. Dizze ferbetteringen ferheegje de hurdens en wjersteane skuring. Ik sjoch in grut ferskil yn duorsumens. Myn apparatuer giet langer mei, sels as ik hurde, abrasive plestik ferwurkje.

Wichtige ûntwerpfunksjes dy't my helpe om slijtage te minimalisearjen binne ûnder oaren:

- Optimalisearre skroefgeometry om drukpieken en smeltturbulinsje te foarkommen

- Seleksje fan slijtvaste materialen en spesjalisearre coatings

- Op maat makke ûntwerp foar spesifike grûnstoffen en fillers

- Presys bewurke foar glêde oerflakfinish

- Simulaasjesoftware om de ferdieling fan smeltdruk te begripen

Ik learde dat dede heechste slijtage komt foar tichtby it oergongsdiel, dêr't fêste stoffen yninoar klimme en de druk omheech giet. Troch de juste materialen en coatings te kiezen, ikferminderje slijtage mei oant 60%Regelmjittige ynspeksje en ûnderhâld fan gebieten mei hege slijtage, lykas de oanfier- en ûntladingsgebieten, hâlde myn extruder yn topfoarm.

Tip:Ik pas myn skroefloopûntwerp altyd oan by de plestik en fillers dy't ik ferwurkje. Dizze oanpak ferlingt de libbensduur fan apparatuer en ferbetteret de produksjeeffisjinsje.

Ferbetterjen fan prosesstabiliteit en útfierkonsistinsje

Stabile ferwurking is essensjeel foar it produsearjen fan recyclede pellets fan hege kwaliteit. Foardat ik single-screw barrel-technology oannaam, hie ik lêst fan streamfersnellingen, smelte-ynstabiliteiten en minne transport fan fêste stoffen. Dizze problemen liede ta legere produksjesnelheden, mear skroot en hegere arbeidskosten.

Mei myn JT ien-skroefloop berik ik in stabile smeltstream en in konsekwinte útfier. Avansearre kontrôlesystemen, ynklusyf sensoren en logyske controllers, helpe my om in stabile temperatuer en druk te behâlden. Ik kontrolearje de prosesomstannichheden nau om fluktuaasjes te foarkommen dy't de operaasje destabilisearje kinne.

Ik brûkbimetallyske legeringen en avansearre coatingsom slijtage- en korrosjebestriding te ferbetterjen. Dizze funksjes binne krúsjaal foar it ferwurkjen fan abrasive of recycled plestik. Stabile prosesomstannichheden foarkomme fariaasjes yn produkteigenskippen en ferminderje ôffal.

Hjir binne de stappen dy't ik nim om prosesstabiliteit te behâlden:

- Regelmjittich ûnderhâld en tydlike ferfanging fan fersliten skroeven en barrels

- Temperatuer- en drukmonitoring mei avansearre kontrôlesystemen

- Mei help fan oanpaste skroefprofilen foar bettere smelthomogeniteit en mingen

- Ynspektearjen fan sônes mei hege slijtage om ûnferwachte downtime te ferminderjen

Undersyk lit sjen dat it optimalisearjen fan skroefsnelheid en temperatuerônes de trochfier fergruttet en de recycleberens ferbetteret. Legere skroefsnelheden ferheegje it koppel en ferminderje meganyske enerzjy, wat liedt ta bettere effisjinsje en in konsekwintere útfier. Ik haw ferhegingen fan 'e útfiersnelheid dokumintearre fan 18% oant 36% nei it optimalisearjen fan myn skroefloopûntwerp.

Noat:Konsekwinte ynspeksje en foarsizzend ûnderhâld ferlingje de libbensduur fan apparatuer en ferbetterje de algemiene prosesstabiliteit yn myn recyclingoperaasje.

Troch fersmoarging, slijtage en prosesstabiliteit oan te pakken, helpt myn ien-skroefloop my betroubere, heechweardige recyclede pellets te leverjen. Ik foldo oan 'e easken fan moderne recycling mei fertrouwen en effisjinsje.

Ien-skroeffat foar it recyclen fan granulaasje: resultaten út 'e echte wrâld

Ferhege trochfier en kwaliteit

Doe't ik oerstapte op in inkele skroefloop foar it recyclen fan granulaasje, seach ik in dúdlike ferbettering yn sawol de trochfier as de kwaliteit fan 'e pellets. Myn recyclede pellets litte no in bettere meganyske sterkte en ferbettere transparânsje sjen. Ik kin de pelletgrutte krekter kontrolearje, wat my helpt om oan strange easken fan klanten te foldwaan. De avansearre temperatuerkontrôle hâldt de smeltstream stabyl, sadat ik minder defekten en unifoarmere pellets krij.

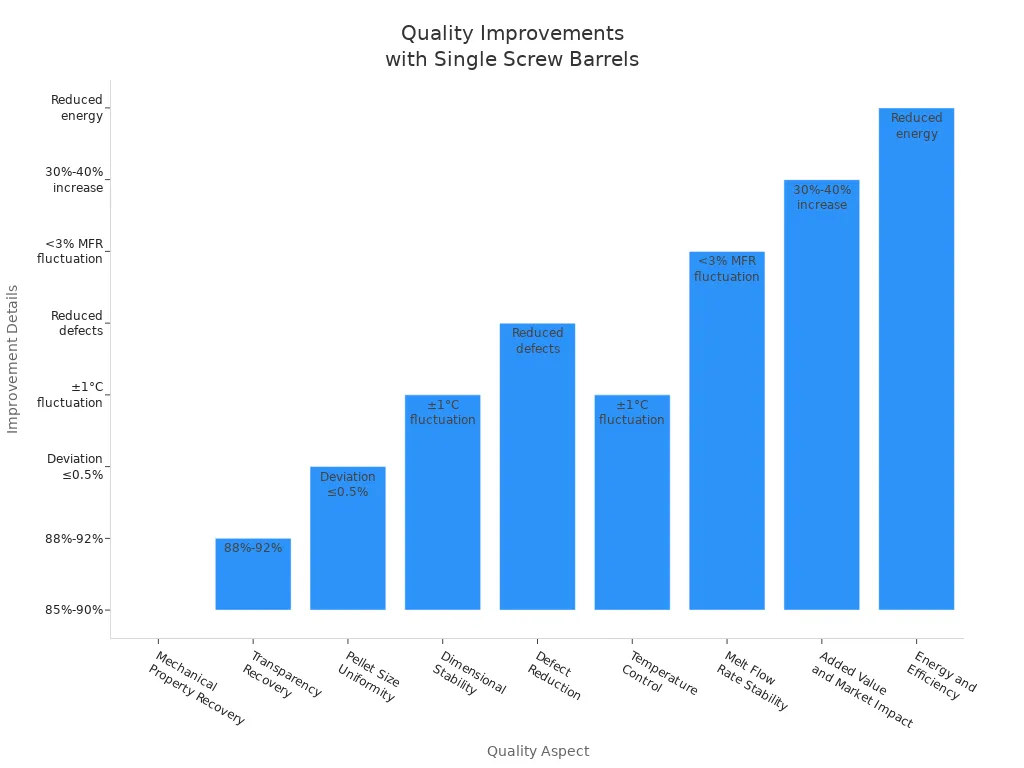

| Kwaliteitsaspekt | Ferbetteringsdetails |

|---|---|

| Herstel fan meganyske eigenskippen | 85%-90% herstelpersintaazje, folle heger as mei gewoane apparatuer |

| Transparânsjeherstel | 88%-92% herstelpersintaazje |

| Uniformiteit fan pelletgrutte | Grutteôfwiking binnen 0,5% |

| Dimensjonele stabiliteit | Uniforme temperatuer (±1 °C fluktuaasje) soarget foar stabiliteit |

| Defektreduksje | Minder ûnreinheden en defekten |

| Temperatuerkontrôle | Fiif-traps kontrôle, ±1 °C fluktuaasje |

| Stabiliteit fan smeltstreamsnelheid | MFR-fluktuaasje minder as 3% |

| Tafoege wearde en merkynfloed | 30%-40% tanimming fan tafoege wearde |

| Enerzjy en effisjinsje | Leger enerzjyferbrûk, hegere effisjinsje |

Legere ûnderhâld en downtime

Ik haw leard dat regelmjittich ûnderhâld myn ien-skroefloop foar it recyclen fan granulaasje soepel hâldt. Ik folgje in strang ûnderhâldsskema en ynspektearje de loop elke wike. Ik hâld de temperatuer en skroefsnelheid altyd stabyl om stress op 'e masine te foarkommen. Skjinne, sortearre plestik feedstock helpt skea troch fersmoarging te foarkommen. Ik meitsje bewegende ûnderdielen skjin en smeer se om roest en wriuwing te stopjen. As ik fersliten ûnderdielen sjoch, ferfang ik se fuortendaliks. Ik kies loops makke fan sterke legeringen mei spesjale coatings, lykas nitriding, om har libbensdoer te ferlingjen.

- Wyklikse ynspeksjes fan barrelsmyn apparatuer yn topfoarm hâlde.

- Juste temperatuer- en drukynstellingen foarkomme slijtage.

- Skjinne feedstock ferminderet ynterne skea.

- Regelmjittich skjinmeitsjen en smeren stopje storingen.

- Proaktive ûnderdielferfanging foarkomt ûnferwachte downtime.

- Sterke legeringen en coatings meitsje dat de loop langer meigiet.

Planten dy't dizze stappen folgje melde minder downtime en legere reparaasjekosten. Myn recyclingline rint no effisjinter en betrouberder.

Case Study: JT Single Screw Barrel yn Multi-Plastic Recycling

Ik haw de JT ien-skroefloop foar it recyclen fan granulaasje yn myn fabryk ynstalleare om ferskate plestiken lykas PE, PP en PVC te behanneljen. De slijtvaste materialen, lykas38CrMoAl en wolfraamkarbid, hawwe de libbensdoer fan 'e loop ferlingd. Ik besteegje no minder oan reparaasjes en ferfangingen. Myn produksjeline stoppet selden, sadat ik myn leverdeadlines helje. De konsekwinte prestaasjes fan 'e JT single screw barrel foar it recyclen fan granulaasje hawwe myn útfier ferbettere en myn kosten fermindere. Ik sjoch minder ûnderbrekkings en betterepelletkwaliteit, wat my helpt om konkurrearjend te bliuwen yn 'e merk.

Ik sjoch hoe't ienkele skroeffetten wichtige recyclingproblemen oplosse. Myn ûnderfining lit bettere smeltkwaliteit, minging en prosesstabiliteit sjen. Mei de ienkele skroeffetten foar it recycling fan granulaasje berikke ik hegere effisjinsje en betrouberens. Dizze ferbetteringen stypje skjinne operaasjes, legere kosten en helpe my te foldwaan oan de groeiende easken fan 'e yndustry foar duorsume plestikrecycling.

FAQ

Hokker plestik kin ik ferwurkje mei de JT ien-skroefloop?

Ik kin in protte plestik ferwurkje, ynklusyf PE, PP, PS,PVC, PET, PC, en PA. De loop past him oan ferskate materialen oan foar effisjint recycling.

Hoe kin ik slijtage op myn skroefloop ferminderje?

Ik brûk fetten makke fan sterke legeringen mei nitride of bimetallyske coatings. Regelmjittich skjinmeitsjen en juste ynstellingen helpe my de libbensduur fan 'e loop te ferlingjen en de prestaasjes heech te hâlden.

Wêrom is homogenisaasje fan smelt wichtich by recycling?

Smelthomogenisaasje jout my unifoarme pellets. Ik sjoch minder defekten en in bettere produktsterkte. Konsekwint mingen helpt my om te foldwaan oan kwaliteitsnormen en klantbehoeften.

Pleatsingstiid: 21 augustus 2025