In laboratoarium-ekstruder mei ien skroef brûkt in rotearjende skroef om polymearen te smelten, te mingen en te foarmjen yn in ferwaarme barrel. Undersykers fertrouwe op 'efentilearre ien-skroef-ekstruder, ien-skroefmasine, enwetterleaze granulatormasineom optimale minging en feilige, effektive ferwurking te berikken. Undersyk lit sjen datskroefsnelheid en temperatuerdirekt ynfloed hawwe op produktkwaliteit en feiligens.

Haadkomponinten fan in Single Screw Extruder

De skroef

De skroefis it hert fan 'e ien-skroef-ekstruder. It draait yn 'e loop en beweecht it polymeer nei foaren. De skroef smelt, mingt en drukt it materiaal nei de matrijs. It ûntwerp fan 'e skroef, ynklusyf diameter, lingte-oant-diameterferhâlding en kompresjeferhâlding, beynfloedet hoe goed it polymeer smelt en mingt. In goed ûntworpen skroef ferbetteret smeltsnelheden en effisjinsje. Groeven op 'e skroef of loop kinne de smeltsnelheid ferheegje en helpe om it proses te kontrolearjen. De skroefsnelheid feroaret ek de hoemannichte mingen en de generearre waarmte.

Tip: It oanpassen fan de skroefsnelheid kin helpe om de smelttemperatuer en produktkwaliteit te kontrolearjen.

De Barrel

It fetomfiemet de skroef en hâldt it polymeer fêst as it beweecht. De loop hat ferskillende temperatuerônes. Elke sône kin ynsteld wurde op in spesifike temperatuer om it polymeer evenredich te smelten. Bygelyks, de earste sône kin koeler wêze om it fêste polymeer te ferpleatsen, wylst lettere sônes waarmer binne om it materiaal te smelten. Juiste temperatuerkontrôle yn 'e loop is wichtich foar in goede stream en produktkwaliteit.Thermokoppels mjitte de temperatuer yn 'e loopom it proses stabyl te hâlden.

- De ynstellings foar de temperatuer fan it fet binne ôfhinklik fan it type polymeer en it ûntwerp fan 'e skroef.

- Moderne ekstruders hawwe faak trije of mear temperatuerônes.

- De feedseksje moat waarm wêze, mar net te hyt om te foarkommen dat it materiaal oanplakt.

It ferwaarmingssysteem

It ferwaarmingssysteem hâldt de loop op 'e juste temperatuer. Ferwaarmingsapparaten wurde lâns de loop pleatst en wurde regele troch sensoren. It systeem kin elke sône oanpasse oan 'e behoeften fan it polymeer. Goede ferwaarmingskontrôle helpt problemen lykas ferbaarnen fan materiaal of ûngelikense smelten te foarkommen. It ferwaarmingssysteem wurket mei it kontrôlesysteem om it proses feilich en effisjint te hâlden.

De Die

De matrijs foarmet it smelte polymeer as it de ien-skroef-ekstruder ferlit. It ûntwerp fan 'e matrijs beynfloedet de foarm, it oerflak en de grutte fan it einprodukt. In goede matrijs jout in glêde, evenredige stream en helpt produkten mei krekte ôfmjittings te meitsjen. De matrijs moat de juste temperatuer en druk oan om defekten te foarkommen. Feroarings yn 'e matrijstemperatuer of stream kinne de kwaliteit fan it produkt feroarje.

- Uniforme snelheid en minimale drukfal by de útgong fan 'e matrijs binne wichtich foar kwaliteit.

- De geometry fan it stjerkanaal en de streambalâns beynfloedzje de krektens fan 'e foarm fan it produkt.

It kontrôlesysteem

It kontrôlesysteem beheart de wurking fan 'e ien-skroef-ekstruder. It kontrolearret temperatuer, druk, skroefsnelheid en feedsnelheid. Operators brûke it kontrôlesysteem om prosesparameters yn te stellen en oan te passen. Real-time monitoring helpt it proses stabyl en feilich te hâlden. It kontrôlesysteem kin ek resepten foar ferskate polymearen opslaan, wêrtroch it makliker is om suksesfolle rûndes te werheljen.

Soarten ien-skroef-ekstruder foar laboratoariumgebrûk

Laboratoariumynstellingen fereaskje ferskillende soarten ekstruders om te foldwaan oan spesifike ûndersyksbehoeften. Elk type biedt unike funksjes en foardielen foar polymeerferwurking.

Ventilearre Single Screw Extruder

In fentilearre ien-skroef-ekstruder brûkt intwa-staps skroefûntwerpDit ûntwerp ferminderet de needsaak foar koppel en hynstekrêft, wylst de útfier en skroefsnelheid behâlden wurde. It fentilaasjesysteem ferwideret focht en gassen út 'e polymeersmelt. Dizze stap is wichtich foar it ferwurkjen fan plestik dat wetter absorbearret. It fuortheljen fan dizze flechtige stoffen foarkomt defekten lykas fersprieden en swakke meganyske eigenskippen. De fentilaasjepoarte wurket faak ûnder fakuüm, wat helpt by it ûntgassen troch de druk te ferleegjen. De twa-staps skroef ferbetteret ek it mingen troch it plestik te komprimearjen en te dekomprimearjen. Dit proses makket in unifoarmer smelt. Operators moatte de útfier tusken de twa stadia balansearje om pieken of fentilaasjeoerstreamingen te foarkommen. Dizze funksjes meitsje de fentilearre ien-skroefekstruder effisjint en betrouber yn laboratoariumtapassingen.

Opmerking: Stabile útfier en leger enerzjyferbrûk ûnderskiede fentilearre ekstruders yn ûndersyksomjouwings.

Ien-skroefmasine

De ien-skroefmasine beslacht in breed oanbod fan ekstruders foar it smelten, mingen en foarmjen fan polymearen. Dizze masines biede in ienfâldich ûntwerp en maklike operaasje. Undersykers kinne skuorkrêft en temperatuer goed kontrolearje, wat helpt by basis polymeerformuleringen en ekstrusjetaken. Ien-skroefmasines wurkje goed foar it meitsjen fan slangen, film en oare ienfâldige produkten. Se komme yn ferskate maten en konfiguraasjes om te foldwaan oan ferskate ûndersyksbehoeften.

| Ekstrudertype | Wichtige funksjes en foardielen | Typyske tapassingen en geskiktheid |

|---|---|---|

| Ien-skroef-ekstruders | Ienfâldich ûntwerp, goede kontrôle, maklike operaasje | Slangen, film, basis polymearformuleringen |

| Twillingskroef-ekstruders | Superieure minging, alsidige, yninoar grijpende skroeven | Gearstalling, komplekse materialen, farmaseutika |

| Miniatuer/Mikro-ekstruders | Lytsskalich, kosteneffektyf, betrouber | R&D, prototyping, beheinde materiaalmonsters |

Wetterleaze Granulatormasine

In wetterleaze granulatormasine konvertearret plestikmaterialen yn granules sûnder wetter te brûken. Dizze technology ferbetteret de enerzjy-effisjinsje en ferminderet de ynfloed op it miljeu. It proses hâldt de granules droech en skjin, wat foardielich is foar fierdere ferwurkingsstappen. Wetterleaze granulatormasines behannelje in protte soarten plestikharsen. Se helpe ûndersikers by it produsearjen fan granules fan hege kwaliteit foar testen en ûntwikkeling.

Stap-foar-stap polymeer-ekstrusjeproses

It polymearmateriaal fiede

It ekstruzjeproses begjint mei it ynfieren fan it rau polymeermateriaal yn 'e ynfiertrechter. De trechter soarget foar in evenredige ferdieling en foarkomt blokkades, wat helpt om in stabile trochfier te behâlden. De skroef yn 'e loop begjint te draaien, wêrtroch't de polymeerpellets of poeier nei foaren lûkt. It ûntwerp fan 'e skroef, ynklusyf de diameter en lingte-oant-diameterferhâlding, spilet in wichtige rol yn hoe effisjint it materiaal beweecht. It kontrôlesysteem lit operators de skroefsnelheid en ynfiersnelheid oanpasse, wat helpt om it proses foar ferskate polymearen te fynôfstimmen.

- Feed hoppers binne ûntworpen om ferstoppingen te foarkommen en in soepele fieding te garandearjen.

- De skroef transportearret, komprimearret en begjint it polymeer te ferwaarmjen.

- Temperatuerkontrôle yn 'e loop helpt it smeltproses te optimalisearjen.

Iere stúdzjes hawwe fêststeld dat it kontrolearjen fan skroefsnelheid en temperatuer direkt ynfloed hat op hoe goed it polymeer fiedet en smelt. Moderne laboratoarium-ekstruders brûke avansearre kontrôles om it fieden effisjint en stabyl te hâlden.

Smelten en Plastifisearje

As it polymeer lâns de loop beweecht, komt it yn ferwaarme sônes. De temperatuer yn elke sône nimt stadichoan ta, wêrtroch't it polymeer sêfter wurdt en smelt. De rotaasje fan 'e skroef en de waarmte fan 'e loop wurkje gear om it materiaal te plastifisearjen, wêrtroch't it in unifoarme smelte massa wurdt. Sensoren dy't lâns de loop pleatst binne, kontrolearje sawol temperatuer as druk om te soargjen dat it polymeer binnen syn ideale ferwurkingsberik smelt.

| Parameter | Beskriuwing |

|---|---|

| Smelttemperatuer | Moat binnen it ferwurkingsberik fan it polymeer bliuwe foar de bêste resultaten. |

| Druk boppe de skroef | Jout smeltkwaliteit en prosesstabiliteit oan. |

| Drukfluktuaasjes | Monitorearre om problemen mei smelten of stream te detektearjen. |

| Temperatuerfluktuaasjes | Folge om evenredige ferwaarming te garandearjen en defekten te foarkommen. |

| Graad fan smelten | Fisueel kontrolearre of troch it testen fan ekstrudearre film op dúdlikens en uniformiteit. |

| Skroefprestaasje-yndeks | Kombinearret dizze faktoaren om de smeltkwaliteit te beoardieljen fan min (0) oant poerbêst (1). |

Krekte kontrôle fan temperatuer en druk helpt degradaasje te foarkommen en soarget foar in konsekwinte smelting. Realtime monitoring mei avansearre sensoren en spektroskopietechniken leveret trochgeande gegevens, wêrtroch ûndersikers de ynstellingen kinne oanpasse as nedich.

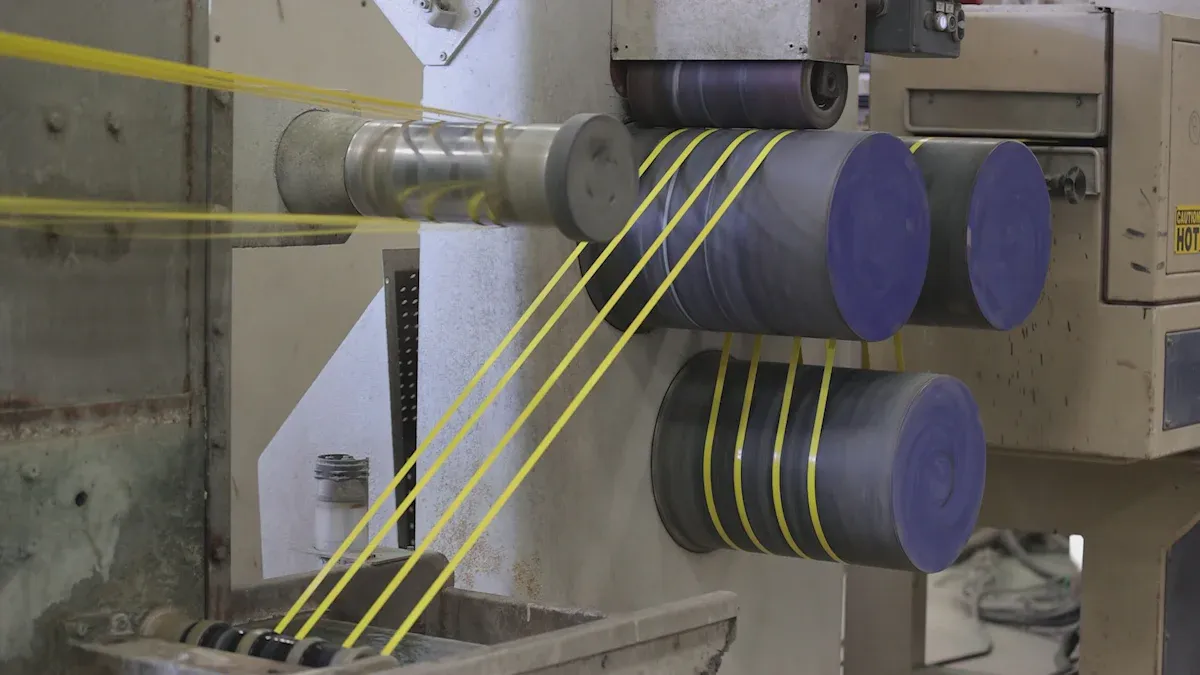

Mingjen en ferfieren

As it ienris smolten is, moat it polymeer goed mingd wurde om uniformiteit te garandearjen. It ûntwerp fan 'e skroef, ynklusyf funksjes lykas barriêreseksjes of mingsônes, helpt it materiaal te mingen en alle oerbleaune fêste fragminten te ferwiderjen. As de skroef draait, drukt er it smelte polymeer nei foaren, wêrtroch't it nei de matrijs wurdt ferfierd.

Undersykers brûke avansearre opstellingen meisamplingpoarten en optyske detektorsom te bestudearjen hoe goed it materiaal minget. Troch it ynjeksjearjen fan tracers en te mjitten hoe't se ferspriede, kinne se sjen hoe't skroefsnelheid en geometry ynfloed hawwe op it mingen. Hege skroefsnelheden kinne soms fêste fragminten efterlitte, mar spesjale skroefûntwerpen ferbetterje it mingen en foarkomme dit probleem.Druksensors lâns de loopmjitte hoe effisjint it polymeer beweecht, wêrtroch operators it proses kinne optimalisearje.

Foarmje troch de die

It smelte polymeer berikt de matrijs, dy't it yn 'e winske foarm foarmet. It ûntwerp fan 'e matrijs bepaalt de grutte en oerflakkwaliteit fan it definitive produkt. Yngenieurs brûke kompjûtersimulaasjes en eindige elemintenanalyse om matrijzen te ûntwerpen dy't krekte foarmen produsearje en defekten minimalisearje. Se optimalisearje ek de geometry fan it streamkanaal om snelheid te balansearjen en ferskillen yn molekulêre oriïntaasje te ferminderjen, dy't de ôfmjittings fan it produkt kinne beynfloedzje.

| Bewiisaspekt | Beskriuwing |

|---|---|

| Eindige elemintenanalyse | Brûkt om streaming en foarmkrektens yn 'e matrijs te bestudearjen. |

| Optimalisaasjeûntwerp | Ferminderet flaters en ferbetteret geometryske presyzje. |

| Eksperimintele falidaasje | Befêstiget strange kontrôle fan produktôfmjittings. |

| Numerike simulaasje | Foarseit de swelling fan 'e matrijs en de beweging fan 'e ynterface foar bettere resultaten. |

| Molekulêre oriïntaasjekontrôle | Balansearret stream om ûngelikense útrekken en foarmferoaringen te foarkommen. |

Krekte kontrôle fan 'e matrijs en downstream-apparatuer soarget derfoar dat it produkt deIen-skroef-ekstrudermei de juste foarm en grutte.

Koeling en stolling

Nei it foarmjaan ferlit it waarme polymeer de matrijs en giet yn 'e koelfaze. It koeljen ferhurdet it polymeer, wêrtroch't it syn definitive foarm en eigenskippen fêsthâldt. De koelsnelheid hinget ôf fan 'e ekstrusjetemperatuer, de omjouwingsomstannichheden en de snelheid wêrmei't it produkt troch de koelzone beweecht.

| Parameter/Aspekt | Waarnimming/Resultaat |

|---|---|

| Ekstrusjetemperatuer | Polymeer ekstrudearre by 100 °C |

| Omjouwingstemperatuer | Hâlde om de 20 °C hinne tidens eksperiminten |

| Koelsnelheid pyktemperatuer | Sawat 72 °C |

| Effekt fan snelheid | Legere snelheden fertrage it koeljen en ferlingje de stollingstiid |

| Gedrach fan koelsnelheid | Maksimum taryf sakket as de snelheid ôfnimt; pyk ferskowt nei langere tiden |

| Meardere laach effekt | Lettere lagen kinne eardere opnij ferwaarmje, wêrtroch't de hechting ferbettere wurdt |

It behâlden fan koelgebieten binnen in smel temperatuerberik, faak binnen ±2 °C, helpt om in konsekwinte produktkwaliteit te garandearjen. Goed koeljen foarkomt kromtrekken en soarget derfoar dat it polymeer evenredich stollet.

Tapassingen fan ien-skroef-ekstruder yn polymeerûndersyk

Materiaalformulering en testen

Undersykers brûke laboratoarium-ekstruders om nije polymearmingsels te ûntwikkeljen en te testen. Basisstúdzjes en patinten beskriuwe hoe'tskroefûntwerpen waarmtebehear ferbetterje it smelten en mingen. Dizze ferbetteringen helpe wittenskippers nije materialen te meitsjen mei spesifike eigenskippen. Bygelyks, in ekstruder mei lege kapasiteit boud mei lokale materialen liet sterke prestaasjes sjen yn produksje op laboratoariumskaal. It ferwurke oant 13 kg per oere en fermindere net winske ferbiningen yn it einprodukt. Dizze resultaten befêstigje dat laboratoariumekstruders sawol ynnovaasje as kwaliteitskontrôle yn materiaalformulering stypje.

| Parameter | Wearde/Resultaat |

|---|---|

| Trochfier | 13,0 kg/oere |

| Skroefsnelheid | 200 toeren per minuut |

| Barreldiameter | 40 mm |

| Útwreidingsferhâlding | 1.82–2.98 |

| Reduksje fan trypsine-ynhibitoren | 61,07%–87,93% |

Prosesoptimalisaasje

Laboratoarium-ekstruders helpe wittenskippers de bêste prosesynstellingen te finen foar ferskate polymearen. Eksperimintele gegevens litte sjen datenerzjyferbrûk hinget ôf fan skroefsnelheid en materiaaleigenskippenTroch it registrearjen fan motorfermogen en it oanpassen fan ynstellings kinne ûndersikers de enerzjy-effisjinsje en produktkwaliteit ferbetterje. Undersyk lit ek sjen dat feroarjenskroefsnelheiden it tafoegjen fan bepaalde yngrediïnten kin ferbetterje hoe't polymearen mingje en streame. Dizze befiningen helpe teams om feilige, effisjinte en werhelbere prosessen op te setten foar sawol ûndersyk as produksje.

Tip: It oanpassen fan skroefsnelheid en temperatuer kin it enerzjyferbrûk yn lykwicht bringe en de produktkwaliteit ferbetterje.

Lytsskalige produktprototyping

Lab-ekstruders meitsje it maklik om lytse partijen nije produkten te meitsjen. Teams kinne temperatuer, druk en skroefsnelheid kontrolearje foar betroubere resultaten. Dizze oanpak besparret jild en fersnelt de ûntwikkeling. Undersykers kinne nije ideeën fluch testen en suksesfolle ideeën opskale. Kompakte ekstruders meitsje ek fleksibele feroarings yn materiaal of ûntwerp mooglik. Foarútgong yn automatisearring en real-time monitoring ferbetterje proseskontrôle fierder en ferminderje ôffal.

- Krekte kontrôle oer prosesparameters

- Kosten-effektive en rappe prototyping

- Maklike oanpassing foar ferskate materialen

- Ferbettere produktkwaliteit en uniformiteit

Operasjonele tips en probleemoplossing foar ien-skroefekstruder

De ekstruder ynstelle

De juste ynstelling soarget foar betroubere wurking en ferlingt de libbensdoer fan apparatuer. Technici folgje dizzestappen foar optimale prestaasjes:

- Ynstallearje skroevenyn harren oarspronklike posysjes en test nije skroeven op lege snelheid foardat se folslein yn gebrûk binne.

- Kalibrearjetemperatuerkontrôleynstruminten regelmjittich foar krekte oanpassingen.

- Brûk destillearre wetter yn 'e koeltank om skalering te foarkommen en kontrolearje it wetterpeil faak.

- Ynspektearje solenoïde kleppen en spoelen, en ferfang alle defekte ûnderdielen.

- Befestigje de koppelingen deistich en kontrolearje dat de relais fan 'e ferwaarmingssône en magneetkleppen goed wurkje.

- Meitsje fakuümtanks en útlaatkeamers skjin; ferfange fersliten ôfslutingsringen as nedich.

- Kontrolearje de boarstels fan 'e DC-motor en beskermje se tsjin roest.

- Ferwaarmje stadichoan by it opstarten en ferheegje de skroefsnelheid stadich.

- Smeer bewegende ûnderdielen en draai befestigingen regelmjittich oan.

- Foar lange-termyn opslach, tapasse anty-roestfet en bewarje skroeven goed.

Tip: It folgjen fan dizze stappen helpt om de produktkwaliteit en de lange libbensduur fan apparatuer te behâlden.

Algemiene problemen en oplossingen

Operators kinne ferskate problemen tsjinkomme tidens operaasje. De tabel hjirûnder jout in oersjoch fan faak foarkommende problemen en oplossingen:

| Probleemkategory | Algemiene problemen | Oarsaken | Symptomen | Oplossingen |

|---|---|---|---|---|

| Mechanysk falen | Skroef fêst | Materiaalopbou, minne smering | Motoroerlêst, lûd | Reinigje, smearje, ynspektearje |

| Elektryske storing | Motorfalen | Oerferhitting, koartsluting | Gjin start, oerferhitting | Ynspektearje it systeem, foarkom oerlêst |

| Prosesfalen | Minne plastisearring | Lege snelheid, ferkearde temperatuer | Rûch oerflak, bubbels | Pas snelheid, temperatuer, materiaal oan |

| Previntive maatregels | Ûnderhâld | Gebrek oan skjinmeitsjen, ynspeksje | N/A | Plan skjinmeitsjen, ynspeksjes |

Regelmjittige ynspeksje en ûnderhâld foarkomme de measte problemen. Operators moatte de ynstruksjes fan 'e hânlieding folgje by it oanpassen fan 'e ekstrusjematrijs om flaters te foarkommen.

Feilichheidsaspekten

De wurking fan in laboratoarium-ekstruder bringt ferskate gefaren mei. Feilichheidsmaatregels omfetsje:

- It dragen fan persoanlike beskermingsmiddelen lykas feilichheidsskuon en in bril.

- Foarkom losse klean tichtby bewegende ûnderdielen.

- It ierdjen fan alle elektryske apparatuer troch kwalifisearre personiel.

- Hâld flierren droech en brûk platfoarms of ôfwettering om gliden te foarkommen.

- It ynstallearjen fan beskermers op bewegende ûnderdielen om hannen te beskermjen.

- Starterlinen brûke foar it trieden ynstee fan mei de hân te fieden.

Opmerking: Strikte feilichheidsdissipline ferminderet it risiko op brânwûnen, elektryske skokken en meganyske ferwûnings.

Laboratoarium-ekstruders stypje feilige, effisjinte polymeerferwurking trochkrekte kontrôle fan temperatuer, druk en skroefsnelheidUndersykers profitearje fan produksje yn lytse batches, minder ôffal en rappe prototyping. Modulêre ûntwerpen meitsje rappe omskakelingen en oanpassing mooglik. Konsekwinte praktyk en oandacht foar detail helpe betroubere resultaten te berikken en ynnovaasje yn polymearûndersyk te befoarderjen.

FAQ

Hokker polymearen kin in laboratoarium-ekstruder mei ien skroef ferwurkje?

A laboratoarium ien-skroef extruderkin de measte thermoplasten ferwurkje, ynklusyf polyetyleen, polypropyleen, polystyreen en PVC. Undersykers selektearje faak materialen op basis fan projekteasken.

Hoe ferbetteret fentilaasje de kwaliteit fan polymeer?

Ventilaasje ferwideret fochten gassen út 'e polymeersmelt. Dizze stap foarkomt defekten, lykas bubbels of swakke plakken, en ferbetteret de meganyske eigenskippen fan it einprodukt.

Hoe kontrolearje operators de ekstrusjetemperatuer?

Operators stelle de temperatueren yn en kontrolearje se mei it kontrôlesysteem. Sensoren jouwe feedback yn realtime, wêrtroch krekte oanpassingen mooglik binne foar in konsekwint smelten en foarmjaan fan polymearen.

Pleatsingstiid: 1 july 2025